连云港泽阳装饰材料有限公司

联系人:金先生

手机:18795587799

电话:0518-88993336

传真:0518-88993338

邮箱:122067960@qq.com

网址:www.zykqtl.com

地址:连云港灌云县经济开发区经一路

印前准备

原材料的准备

根据印刷工艺单,按产品规格、数量,领取承印卷材。对PE、PP等塑料薄膜印前需进行电晕预处理提高其印刷适性。

根据生产工艺单,准备好相应性能和数量的油墨,按照色样调配油墨,根据所选用的油墨配制相应的溶剂,并根据车间温度、印刷速度等实际生产条件选用合适的溶剂配比。

印版滚筒的安装

装版时要注意版辊的左右面,根据印刷色序将印版滚筒分别安装在各个单元,每只印版滚筒要求相对导辊居中。每只印版滚筒要求左右水平,运转自如,无上下跳动。用印刷时所使用的溶剂仔细清洗每根印版滚筒。

纸张,彩色印刷色序一般为:黄→品红→青→黑。

塑料“表印”,彩色印刷色序一般为:白→黄→品红→青→黑。

塑料“里印”,彩色印刷色序一般为:黑→青→品红→黄→白。

压印滚筒调整

首先根据承印材料种类选用对应硬度的压印滚筒,然后选用合适长度,一般要求压印滚筒比印版滚筒短4~10cm,保证合压后,印版滚筒两边有2~5cm的余地来架挡墨的卡纸。

调整压印滚筒与印版滚筒的水平,使两滚筒两端距离相等,印版滚筒与承印材料受力均衡。

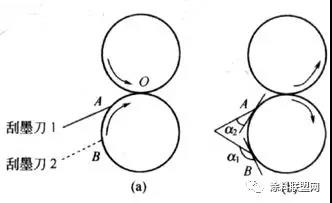

刮墨刀的安装与调节

刮墨刀在安装前,必须清洁支撑片和刀槽,垫片与刮刀末端的距离为3~5mm,垫片伸出刀架为15~20mm。

刮墨刀两边应比印版滚筒长2cm。

刀版的接触线和压印线的距离一般为40mm。

刮墨刀主要采用正向安装,即刮墨刀与印版接触点处切线成锐角,比较理想的刮墨刀夹角应为50°-60°。

一般刮刀压力在0.2~0.3MPa。

开机试印

慢速,开空车试运转看机械各部位是否正常。将卷材装上开卷轴。调整恒张系统,均衡张力。检查各套色油墨泵运转是否正常,检查各套色刮墨刀是否能刮净版面的油墨。调整自动套准装置直到各色套准,以正常速度开机,追标准样,追样完成后,测定各色油墨粘度并以此为标准设定在油墨粘度自动控制系统上。

正式印刷

在正常印刷过程中,通过监视器对印刷品质量进行检查的同时,对油墨粘度、张力、各色组干燥温度、压印滚筒压力、刮墨刀压力和冷却辊冷却水温度随时做好监控和记录。

凹印参数的设定

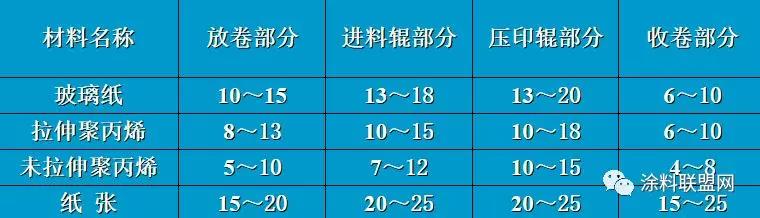

张力设定

张力应根据印刷基材的宽度、厚度及材料本身的性质(如拉伸性、蠕变性、热稳定性等)来设定。设定的张力值以能够套准、收卷整齐的最小张力为佳。

幅宽1m的几种承印材料张力值(单位:kgf)

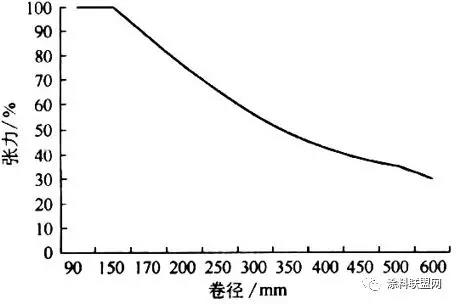

收卷张力设定

收卷张力采用锥度张力控制。一般使用10%~50%的锥度。

根据承印材料设定适合的印刷压力,一般厚度越大,印刷压力也要求越大,压力大小以能够印出清晰的图文为准。

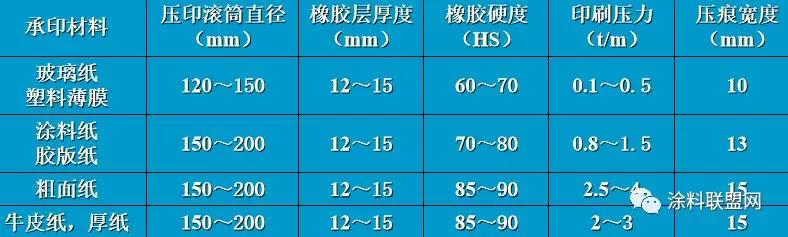

不同承印材料的凹印压力

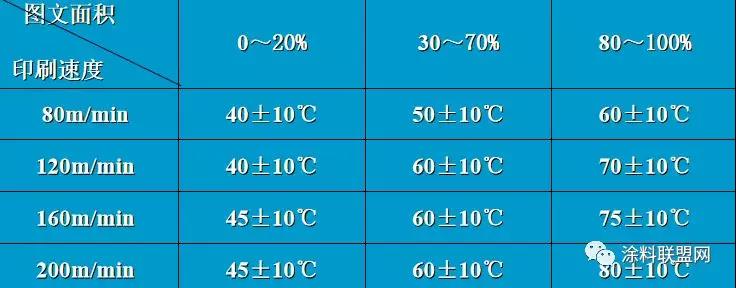

干燥温度的设定

应根据承印材料的种类、印刷速度、图文面积、墨层厚度调整各单元的干燥温度,例如纸张,色序为黄、品红、青、黑,满版图文,则第一色干燥温度不易过高,控制在80℃左右,过高则引起纸张收缩,影响第二色套色,过低则油墨干燥不良。以后各色干燥温度逐渐升高,最高不超过120℃。

PE、CPP软化点较低,受热时易伸长,干燥温度一般在40 ℃左右;BOPP一般在45~55 ℃之间;PET、ONY耐热性较好,一般干燥温度在55~65 ℃之间。

塑料薄膜干燥温度表

冷却装置的调节

水温要求在20~25℃,水压不小于3kg/m3;

印刷车间温、湿度的控制;

印刷车间温度、湿度的变化对凹版印刷品质量有直接的影响。将车间的温度控制在18~23℃之间为最佳,并保持环境清洁、空气流通;尽量将车间的相对湿度控制在50%~60%之间,但不能太低,低于40%时,易产生静电。在没有恒温设备的印刷车间,就采用冷热风调节室温,但必须掌握好风速、风量、风温、风口的位置等,才能把握好印刷品的质量。

印刷车间温、湿度的控制

印刷车间温度、湿度的变化对凹版印刷品质量有直接的影响。将车间的温度控制在18~23℃之间为最佳,并保持环境清洁、空气流通;尽量将车间的相对湿度控制在50%~60%之间,但不能太低,低于40%时,易产生静电。在没有恒温设备的印刷车间,就采用冷热风调节室温,但必须掌握好风速、风量、风温、风口的位置等,才能把握好印刷品的质量。

凹印常见故障分析

刀线

故障原因:

1.油墨

表面活性剂:表面活性剂吸附在版滚筒上,刀线呈流星状或微丝状;

油墨中有粗颗粒:助剂随温度变化析出、颜料发生凝集;

油墨中有异物:基膜吸附的灰尘以及基膜中的添加剂析出;

颜料硬度高;

油墨粘度高;

油墨干燥过度:版滚筒与刮刀之间的磨擦力相对加大,刮刀难以刮净版面的油墨。

故障原因:

2.版滚筒的制版质量

铬层光洁度低:表面粗糙;

铬层硬度低:易被硬物划伤;

印刷滚筒印刷时周向跳动大:版滚筒加工精度差或滚筒轴、轴承及传动齿轮等产生磨损或变形;

版滚筒表面粘附硬物。

故障原因:

3.刮刀

刮刀刀刃被硬物划伤,产生斜线刀线;

刮刀刀刃不锋利,难以刮净版面油墨;

刮刀角度偏小,印版上的油墨刮不净,形成刀线;

刮刀位置离压印线距离小,且刮刀角小,特别是印刷大面积实地时,产生麻点状墨痕。

故障原因:

4.环境条件

灰尘:会直接损伤刮刀和版面;

湿度:过大,油墨分散性变差,印版不容易刮干净;湿度过小时,因为静电吸附灰尘,两者均会造成刀线;

温度:过高,溶剂挥发过快,溶剂平衡失衡;环境温度过低,油墨溶解不良,造成刮墨困难。

解决方法:

尽量降低油墨粘度;

在印刷中注意防止异物混入(用金属网、布网过滤等);

尽量提高新鲜油墨的比例;

确认版滚筒有无偏心;

调整刮刀,检查刮刀安装是否平衡;

确认镀铬的表面状态(当用砂纸擦版无效时,重新镀铬);

情况较轻时使用慢干溶剂会有效;

适量添加活性减缓剂;

印刷车间内应保持适当的温、湿度;

及时清理通风管道,减轻灰尘的影响。

故障原因:

堵版

1.油墨在版面上干固

油墨干燥过快,使油墨干结在网穴内;

刮刀位置距压印点距离较远;

印版滚筒在墨槽中浸入很浅;

从干燥箱漏出的热风直吹印版版面;

印刷速度过低,与油墨的干燥速度不匹配;

制版质量低;

油墨中树脂与溶剂溶解度差,或者混入不同油墨、误用稀释剂;

印刷速度慢。

2.版辊问题

版辊镀铬前因网点内清洗不净,造成网点堵塞;

制版质量低,因腐蚀或雕刻而使网穴内壁产生不平滑、研磨时产生的毛刺以及Ω型网穴;

停机后,已干固在版面上的油墨清洗不净,也常引发堵版故障。

3.油墨体系发生劣化

油墨变质、溶剂平衡发生变化会导致油墨的溶解力降低,造成油墨本身的分离、沉淀、颜料再凝聚等;

溶剂型油墨对水分含量比较敏感,如果所用溶剂的水分含量超标或在高温高湿的环境下作业,可能随着时间的推移而出堵版现象;

更换油墨时,如果印刷机不彻底而使新墨中混入不同种类的油墨,或由于误用及混入不合适的溶剂等;

在印刷时往墨槽、墨桶中添国溶剂速度过快,可能会溶剂冲击而引起溶解性变差。

4.其他因素

混入油墨的杂质及油墨中的粗颗粒引起的堵版;

版面上的防锈剂清洗不净;

不同种类、体系的油墨混用造成油墨分层;

添加剂用量错误,如抗静电剂加入过多时常引起油墨的分层;

稀释剂配比不合理;

油墨粘度过高。

解决方法:

发生凹堵版故障时,应使用溶剂或专用的清洗剂进行清洗,并针对发生堵版的原因加以解决;

适当调整温度,选择与印刷速度、印刷环境相适应的溶剂干燥速度;

刮刀与压印滚筒之间的距离尽可能缩短,防止干燥装置漏出的热风直吹版面;

混合使用慢干溶剂,适当提高印刷速度,降低工作油墨粘度;

属于油墨性能的缺陷时更换油墨,尽量避免油墨比重本身有显著差异的颜色组合;

墨槽中的油墨要经常搅拌,减少皮膜的发生;

属于制版网穴内壁质量原因,应重新镀版或改版;

印刷前或刚印刷时用溶剂擦拭版辊,长时间停机要清洗版辊或将版辊浸入油墨中连续空转;

对因温差有结晶析出的新鲜油墨在使用前加温(40~50℃);

使用正规的专用稀释溶剂,油墨更换时要充分洗净墨槽和循环泵。

白化现象

1.溶剂白化

当湿度高时,由于溶剂的蒸发潜热现象,印墨皮膜附近会被冷却,水滴混入造成印墨皮膜白化。

解决方法:

尽量控制空气相对湿度的稳定性;

提高印刷机的干燥能力,进行迅速而彻底的干燥。

主要溶剂的蒸发潜热(卡/克)

2.树脂白化

油墨中的溶剂平衡性差,真溶剂先挥发而稀释剂残存在油墨中,会使印墨中的树脂析出沉淀。

解决方法:

更换印墨,或者添加一些蒸发速度较慢的真溶剂;

更换溶剂的配方成份。

反套印(咬色)

故障原因:

第一色油墨干燥不足或第二油墨干燥速度过快;

第二色印刷压力过大,印刷速度大;

油墨对承印物附着力不好;

第二色油墨粘度高;

选用稀释剂不当。

解决方法:

改进第一个颜色的初干性,提高干燥速度(使用快干溶剂);

降低印刷压力;

降低第二个颜色的粘度;

加快第一色印墨的干燥速度(并加强加热干燥),减慢第二个颜色的干燥速度;

更换后一色油墨。

色差

影响因素:

油墨:同批次色差和不同批次之间的色差;

刮刀:刮刀接触印版的位置、角度及压力对墨色,特别是浅色层次部位的墨色有较大影响;

印版堵版;

印版磨损;

油墨粘度变化;

环境温湿度变化;

其他印刷条件:版面无规则的风吹,或者印刷速度、干燥速度发生变化等,都会引起印刷墨色的变化。

解决方法:

选用质量稳定、色相没有偏差的油墨,一批印品最好使用同一批次的油墨印刷;

重新镀版或制版;

墨色调整;

印刷过程调整。

静电故障

故障表现:

印品图像周围形成须状物,产生滋墨现象;

实地部分表面不平整,有斑点状,即产生墨斑;

吸附空气周围中的灰尘、颗粒,附在印品上形成针孔,粘附在印版上易产生刀线、堵版等故障;

互相粘连,产生粘脏。

消除方法:

提高印刷车间湿度;

导辊接地;

安装静电消除装置;

油墨中添加抗静电剂。

针孔

故障原因:

基材薄膜中含有的添加剂析出,在基材表面形成弱边界层,妨碍了油墨转移;

油墨粘度太高,干燥速度太快,造成润湿性差;

压印胶辊有缺陷或压力偏小;

印版脏污;

油墨里有气泡并附着到印版滚筒上,运行到刮刀外破碎,使此外的图文网点消失。

解决办法:

降低油墨粘度,适当使用慢干溶剂;

加大胶辊压力,检查胶辊是否有缺陷;

检查并清除印版滚筒上沾附的油污、汗渍;

消除气泡。

网线

产生原因:

油墨干燥过快,转移后的油墨在流匀之前就已干燥,失去流平性;

油墨粘度过大,流平性不良;

印版过度磨损,使网穴变浅、网墙宽度增加,印版上墨量不足。

解决办法:

采用油墨慢干溶剂,或使刮刀位置尽量前移,同时还应注意从干燥箱中漏出来的热风带来的影响;

在保证油墨流动性的前提下,尽量使用低粘度油墨进行印刷;

重新制版。

溢墨

产生原因:油墨粘度过低。

处理方法:

粘度过低时,添加新墨或加入带树脂的调整剂;

提高印刷速度,防止形成流散;

改变刮刀角度,使角度变大;

调整刮刀位置,靠近压印区近些为好。

印品光泽不佳

故障原因:

油墨中树脂成分少,过分稀释油墨,树脂成膜不好;

承印物太粗糙。

处理方法:

用带树脂的调整剂;

适当减缓干速;

更换好的承印物。

起桔皮状斑纹

故障原因:

在第一色墨膜上叠印第二色时,第一色油墨被第二色油墨中的溶剂溶解,在干燥之前两者混合产生互溶,外观上形成桔皮状。

处理方法:

提高油墨的粘度,防止相邻色油墨溶解后混溶;

提高印刷速度或使用快干溶剂;

属油墨性能不良时,与油墨生产厂商洽谈。

粘连

故障原因:

1.油墨发粘:树脂的软化点低、脱溶剂性差、油墨研磨时间过长、温度过高;

2.印刷墨层的附着牢度差;

3.印刷速度过快,通风不好,残留溶剂过多;

4.冷却条件和储存环境,冷却效果不良或储存环境温度过高或通风不畅;

5.其他。

收卷张力过大;

墨层凝聚力很弱;

膜卷所受压力过大;

印刷面与接触面的亲和力过强。

解决方法:

控制慢干溶剂和残留溶剂等的使用;

尽量提高干燥装置的性能,以便能供给充分的热量和风量;

使冷却辊平滑转动;

对于多色印刷,不能叠色太多,条件允许,尽可能用专色墨;

采取相应措施提高墨层的附着牢度;

印金、银、珠光颜料油墨时,可适当添加调墨油,增加成膜树脂的比例,增加油墨自身的凝聚力。;

提高干燥箱温度时,印刷后的薄膜必须通过冷却辊充分冷却后再收卷;

在保证收卷整齐的前提下,应昼减小收卷张力;

竖直存放膜卷可有效地减小墨膜与接触面之间的压力;

印刷品要在阴凉处保管,保持通风干燥。

印刷品残留臭味

解决方法:

不使用臭味强的展色料和添加剂;

调整干燥速度、减少残留溶剂;

使用残臭少的溶剂;

降低印刷速度,充分进行通风来减少溶剂浓度。

颠刀

产生原因:

印刷压力过大或刮刀角度过大,造成刮刀与印版滚筒之间的摩擦力过大;

印版滚筒偏心,引起印版滚筒运转时发生振动;

安装印版滚筒时由于油墨等异物存在,造成安装精度不良,印版滚筒运转时发生跳动。

解决办法:

减少刮刀压力或角度;

清理装版部位,重新安装印版滚筒;

对偏心严重的印版滚筒重新制版。